fälle

- Terminreservierungs-Tablet

- Werbeanzeige-Tablet

- Restaurant-Bestell-Tablet

- StanByMe TV (Großes Tablet)

- Smart Home Tablet

- Medizinisches-Monitoring-Tablet

- Industrie-Tablet

- Robustes Table

Haben Sie Fragen?

Bitte kontaktieren Sie uns. Wir melden uns gleich.

+86-13501581295 +86-13501581295 [email protected]

Fallstudie zur Fertigung: Industrielles Android All-in-One-Panel verbessert die Sichtbarkeit auf der Shop-Floor-Ebene

Während Hersteller auf größere Transparenz, digitale Integration und agile Produktion setzen, kämpfen viele Fabriken immer noch mit verzögerter Informationsweitergabe, unklarem Anlagenstatus und manueller Datenerfassung, die die Entscheidungsfindung verlangsamt. Herkömmliche, papierbasierte Berichterstattung und manuelle Inspektionen führen oft zu Inkonsistenzen, wodurch es für Manager schwierig wird, den Echtzeit-Überblick über die Abläufe in der Fertigung zu behalten.

Ein Maschinenbauunternehmen, das seine Produktionslinien erweiterte, stand vor denselben Problemen. Bei mehreren Arbeitsstationen und einer Vielzahl von Anlagetypen fiel es dem Team zunehmend schwer, den Echtzeitstatus zu verfolgen, genaue Prozessdaten zu erfassen und Abweichungen schnell genug zu erkennen, um Stillstände zu vermeiden. Um sein Wachstum zu unterstützen und die operative Transparenz zu verbessern, begann das Unternehmen, einen effizienteren, datengetriebenen Managementansatz zu prüfen.

Um diese Herausforderungen zu lösen, implementierte das Unternehmen einen Satz von 10,1-Zoll-Android -basierte HMI-Industrie-All-in-One-Panels entlang der Produktionslinie. Diese Geräte wurden direkt mit ihrem Manufacturing Execution System (MES) integriert, wodurch Bediener, Anlagen und Managementteams Echtzeitinformationen austauschen konnten – was traditionelle Arbeitsabläufe in eine transparente, automatisierte und kollaborative Umgebung verwandelte.

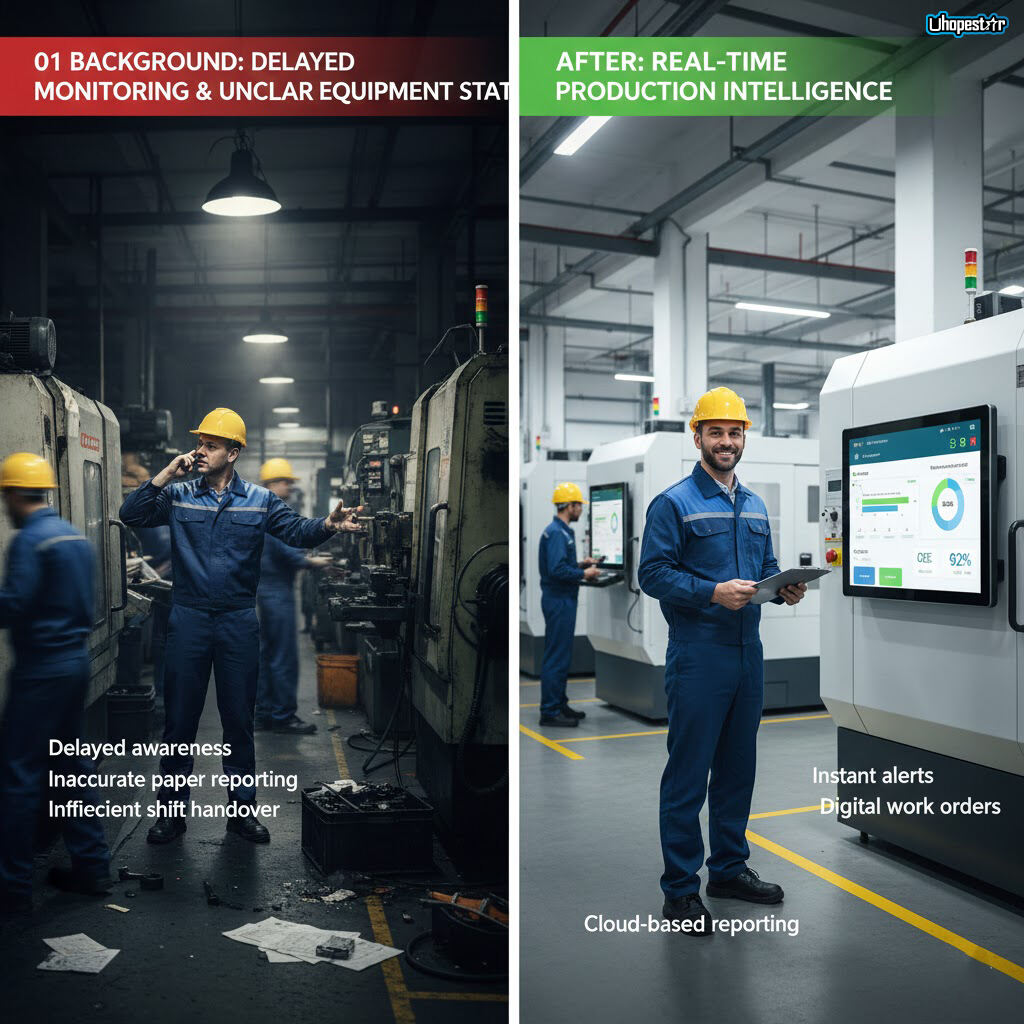

01 Hintergrund: Verspätete Überwachung und unklarer Anlagenstatus

Vor dem Upgrade stützten sich die Abläufe auf der Produktionsfläche stark auf manuelle Überwachung. Vorgesetzte mussten wiederholt durch die Werkstatt laufen, um den Status der Anlagen, den Fortschritt der Arbeitsaufträge sowie mögliche Maschinenausfälle zu überprüfen. Da die Informationen manuell erfasst und mündlich weitergegeben wurden, traten häufig Verzögerungen und Fehler auf.

Während einer internen Bewertung identifizierte das Unternehmen mehrere zentrale Probleme:

-

Verspätete Erkennung von Abweichungen : Maschinenstillstände oder Qualitätsprobleme erreichten den Vorgesetzten oft erst nach 10–20 Minuten.

-

Unsichere papierbasierte Berichterstattung : Komplexe Arbeitsabläufe machten handschriftliche Aufzeichnungen anfällig für Fehler oder fehlende Daten.

-

Ineffiziente Übergabe zwischen Schichten : Unvollständige Informationen erhöhten das Risiko von doppelter Arbeit oder falscher Reihenfolge von Aufgaben.

-

Fehlende Echtzeit-Produktionskennzahlen : Manager hatten keinen Zugriff auf aktuelle Ausbringungsmengen, Auslastungsraten oder Trenddaten.

Diese Ineffizienzen verlangsamten nicht nur die Produktion, sondern beeinträchtigten auch die Qualitätsverfolgung, die Ressourcenplanung und die Wartungsplanung von Anlagen. Das Unternehmen benötigte ein System, das Informationen zentralisiert und in Echtzeit direkt an jedem Arbeitsplatz Rückmeldungen liefert.

02 Lösung: Einführung 10,1-Zoll-Android HMI-Panels integriert mit dem MES

Um diese Herausforderungen zu bewältigen, installierte das Unternehmen 10,1-Zoll-Industrie-Android panels an jeder kritischen Arbeitsstation. Die Geräte sind für industrielle Umgebungen konzipiert und verfügen über ein Metallgehäuse, eine stabile Leistung für den 24/7-Betrieb sowie einen reaktionsschnellen Touchscreen, der auch in staubigen oder stark frequentierten Bereichen geeignet ist.

Die Implementierung umfasste die folgenden Schlüsselelemente:

-

Echtzeit-Anzeige des Maschinenstatus

Jedes Panel ist über Ethernet mit dem MES verbunden und zeigt den aktuellen Maschinenstatus, Produktionsmengen, Stillstandsursachen und Bearbeitungsfortschritt in Echtzeit an. -

Digitales Arbeitsauftragsmanagement

Bediener können aktualisierte Arbeitsanweisungen, Parameterhinweise und Arbeitsschritte direkt auf dem Bildschirm einsehen, wodurch der Bedarf an Papierdokumenten entfällt. -

Sofortige Meldung von Abweichungen

Wenn das Gerät einen Fehler erkennt oder unerwartet stoppt, sendet das Panel sofort eine Warnung an das MES, sodass Vorgesetzte schnell reagieren können. -

Einfaches und präzises Datenfeedback

Bediener geben Produktionsdaten direkt in das Panel ein. Das MES aggregiert und speichert automatisch alle Informationen und reduziert so manuelle Fehler. -

Fernüberwachung und Zusammenarbeit

Management-Teams können Produktions-Dashboards aus dem Kontrollraum oder einem entfernten Büro aufrufen und so die Koordination mehrerer Produktionslinien und Fabriken unterstützen.

Dank des kompakten Formats des 10,1-Zoll-Panels lässt es sich einfach an Maschinenrahmen, Wandhalterungen oder Arbeitsplatzständern installieren, sodass Bediener jederzeit komfortabel auf Informationen zugreifen können, ohne ihren Arbeitsablauf zu unterbrechen.

03 Ergebnisse: Echtzeit-Übersicht, schnellere Alarme und bessere Zusammenarbeit

Nach drei Monaten Systembetrieb zeigte die Fabrik deutliche Verbesserungen hinsichtlich Effizienz der Arbeitsabläufe, Transparenz in der Produktion und Kommunikation. Zu den wichtigsten Ergebnissen zählten:

● Klarere und schnellere Produktionsüberwachung

Die Betreiber erhielten einen direkten Überblick über den Maschinenstatus, den Fortschritt der Aufgaben und die erforderlichen Parameter. Manager konnten in Echtzeit auf Dashboards zugreifen, wodurch die Notwendigkeit ständiger Vor-Ort-Inspektionen entfiel. Informationen, die früher Minuten oder Stunden benötigten, um das Management zu erreichen, standen nun sofort zur Verfügung.

● Verringerte Ausfallzeiten durch sofortige Abweichungsmeldungen

Unvorhergesehene Probleme – wie Werkzeugverschleiß, Materialmangel oder Prozessabweichungen – lösten automatische Warnungen aus. Diese schnelle Reaktion trug dazu bei, ungeplante Ausfallzeiten zu minimieren und verbesserte die Nutzung der Anlagen sowie die gesamte Produktionssicherheit.

● Höhere Genauigkeit durch digitale Arbeitsabläufe

Durch die Eliminierung handschriftlicher Aufzeichnungen reduzierte das Werk Dateninkonsistenzen erheblich. Arbeitsaufträge wurden präzise übermittelt, Schichthandovers verliefen reibungsloser, und historische Daten konnten für Audits und Qualitätskontrollen einfacher nachverfolgt werden.

● Ferngesteuerte Koordination und vereinfachtes Management

Vorgesetzte überwachen nun mehrere Produktionslinien, ohne physisch durch die Werkstatt gehen zu müssen. Der Fernzugriff auf Produktionsleistungsdaten, Maschinenzustandsdaten und Trendanalysen unterstützt eine schnellere Entscheidungsfindung und eine effizientere Ressourcenplanung.

Durch die Integration 10,1-Zoll-Android industrielle HMI-Panels mit ihrem MES-System ermöglichten dem Unternehmen den erfolgreichen Übergang von einem manuellen, papierbasierten Workflow zu einer echtzeitfähigen, vollständig transparenten Produktionsumgebung. Diese Modernisierung verbessert nicht nur die aktuelle betriebliche Effizienz, sondern legt auch eine solide Grundlage für zukünftige digitale Initiativen wie vorausschauende Wartung, Produktionsoptimierung und die Koordination mehrerer Werke.