เคส

- แท็บเล็ตจองการประชุม

- แท็บเล็ตแสดงโฆษณา

- แท็บเล็ตสั่งอาหารในร้านอาหาร

- Stand By Me TV (Big Tablet)

- แท็บเล็ตบ้านอัจฉริยะ

- แท็บเล็ตตรวจสอบทางการแพทย์

- แท็บเล็ตอุตสาหกรรม

- แท็บเล็ตรักษาความปลอดภัย

มีคําถามไหม

กรุณารู้สึกอิสระที่จะติดต่อเรา เราจะโทรกลับให้ทันที

+86-13501581295 +86-13501581295 [email protected]

กรณีศึกษาด้านการผลิต: แผงออลอินวันแอนดรอยด์สำหรับอุตสาหกรรมช่วยเพิ่มความโปร่งใสบนพื้นที่การผลิต

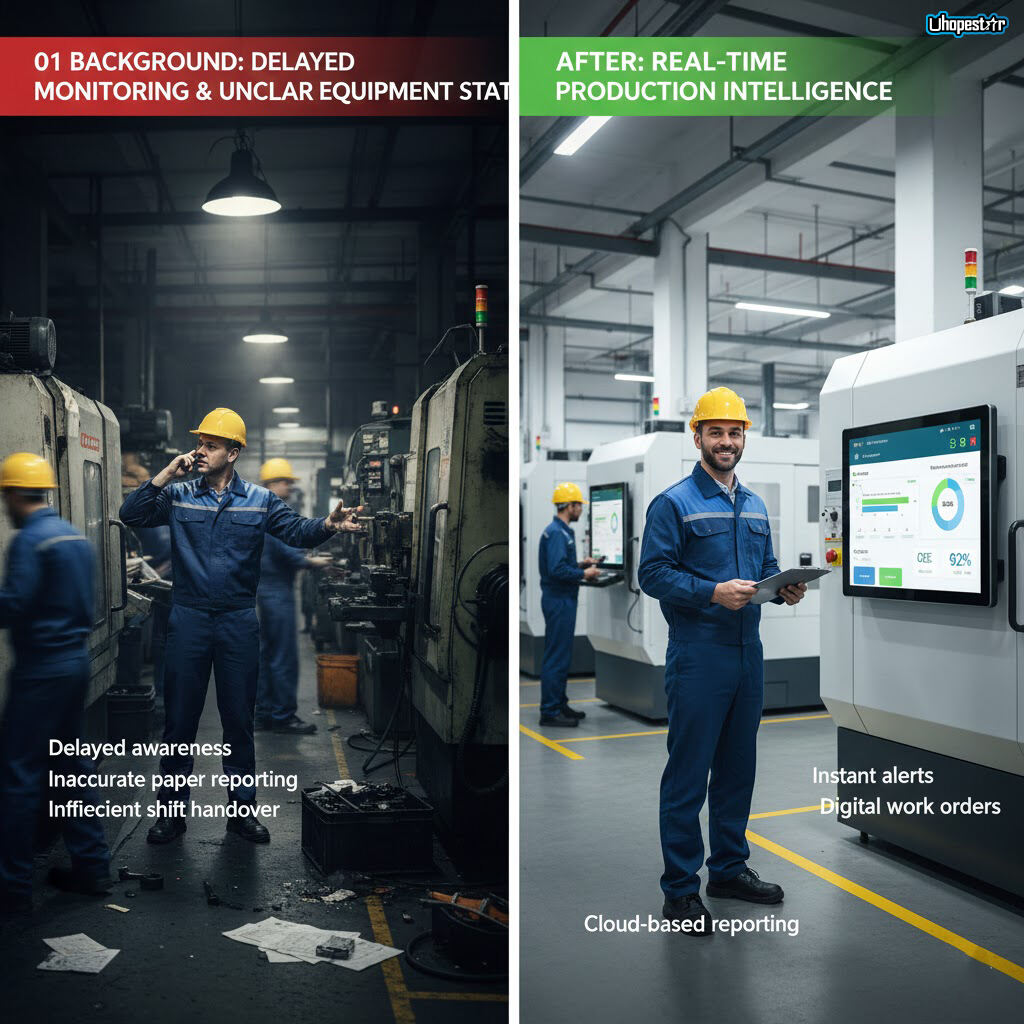

เมื่อผู้ผลิตต่างมุ่งเน้นไปที่ความโปร่งใสมากขึ้น การรวมระบบดิจิทัล และการผลิตแบบอแดปทีฟ แต่โรงงานจำนวนมากยังคงประสบปัญหาในการไหลของข้อมูลที่ล่าช้า สถานะอุปกรณ์ที่ไม่ชัดเจน และการเก็บข้อมูลแบบแมนนวลซึ่งทำให้การตัดสินใจช้าลง การรายงานแบบกระดาษและการตรวจสอบด้วยตนเองแบบดั้งเดิม มักนำไปสู่ความไม่สอดคล้องกัน ทำให้ผู้จัดการยากที่จะรับรู้สถานการณ์บนพื้นที่การผลิตแบบเรียลไทม์

บริษัทผู้ผลิตชิ้นส่วนเครื่องจักรที่กำลังขยายสายการผลิต ต้องเผชิญกับปัญหาเดียวกัน โดยมีสถานีงานหลายแห่งและอุปกรณ์หลากหลายประเภท ทำให้ทีมงานพบว่ายิ่งยากขึ้นเรื่อยๆ ในการติดตามสถานะแบบเรียลไทม์ บันทึกข้อมูลกระบวนการอย่างถูกต้อง และระบุความผิดปกติได้อย่างรวดเร็วเพื่อป้องกันการหยุดทำงาน ในการรองรับการเติบโตและปรับปรุงการมองเห็นภาพรวมของการดำเนินงาน บริษัทจึงเริ่มสำรวจแนวทางการบริหารจัดการที่มีประสิทธิภาพมากกว่า โดยใช้ข้อมูลเป็นฐาน

เพื่อแก้ไขปัญหาเหล่านี้ บริษัทได้นำชุดหนึ่งไปติดตั้ง หน้าจอ HMI แอนดรอยด์ขนาด 10.1 นิ้ว -อุปกรณ์ HMI อุตสาหกรรมแบบ all-in-one ที่ใช้ในสายการผลิตทั้งหมด อุปกรณ์เหล่านี้ถูกรวมเข้ากับระบบ Manufacturing Execution System (MES) โดยตรง ทำให้ผู้ปฏิบัติงาน อุปกรณ์ และทีมบริหารสามารถแบ่งปันข้อมูลแบบเรียลไทม์ ซึ่งช่วยเปลี่ยนแปลงกระบวนการทำงานแบบดั้งเดิมให้กลายเป็นสภาพแวดล้อมที่โปร่งใส อัตโนมัติ และสามารถทำงานร่วมกันได้อย่างมีประสิทธิภาพ

01 พื้นหลัง: การตรวจสอบที่ล่าช้าและสถานะอุปกรณ์ไม่ชัดเจน

ก่อนการปรับปรุง กระบวนการในพื้นที่ผลิตพึ่งพาการตรวจสอบด้วยตนเองเป็นหลัก หัวหน้างานจำเป็นต้องเดินตรวจรอบโรงงานอยู่บ่อยครั้งเพื่อตรวจสอบสถานะอุปกรณ์ ความคืบหน้าของใบสั่งงาน และความเสี่ยงในการหยุดทำงานของเครื่องจักร เนื่องจากข้อมูลถูกบันทึกด้วยมือและรายงานด้วยวาจา ทำให้มักเกิดความล่าช้าและความผิดพลาดขึ้นบ่อยครั้ง

ระหว่างการประเมินภายใน บริษัทพบปัญหาสำคัญหลายประการ:

-

การรับรู้ความผิดปกติช้า : การหยุดทำงานของเครื่องจักรหรือปัญหาด้านคุณภาพมักใช้เวลา 10–20 นาที กว่าจะแจ้งถึงหัวหน้างาน

-

การรายงานด้วยกระดาษที่ไม่แม่นยำ : กระบวนการทำงานที่ซับซ้อนทำให้การบันทึกข้อมูลด้วยลายมือเสี่ยงต่อความผิดพลาดหรือข้อมูลขาดหาย

-

การส่งต่องานระหว่างกะที่ไม่มีประสิทธิภาพ : ข้อมูลที่ไม่สมบูรณ์เพิ่มความเสี่ยงในการทำงานซ้ำหรือการจัดลำดับงานผิด

-

ขาดเมตริกการผลิตแบบเรียลไทม์ : ผู้จัดการไม่สามารถเข้าถึงข้อมูลผลผลิต อัตราการใช้งาน หรือแนวโน้มข้อมูลที่เป็นปัจจุบัน

ความไม่มีประสิทธิภาพเหล่านี้ไม่เพียงแต่ชะลอกระบวนการผลิตเท่านั้น แต่ยังส่งผลกระทบต่อการติดตามคุณภาพ การวางแผนทรัพยากร และการจัดกำหนดการบำรุงรักษาระบบอุปกรณ์ อีกด้วย บริษัทต้องการระบบซึ่งสามารถรวมศูนย์ข้อมูลและให้ข้อมูลย้อนกลับแบบเรียลไทม์ได้โดยตรงที่สถานีทำงานแต่ละแห่ง

02 วิธีแก้ปัญหา: การติดตั้ง หน้าจอ HMI แอนดรอยด์ขนาด 10.1 นิ้ว ที่เชื่อมต่อกับระบบ MES

เพื่อแก้ไขปัญหาเหล่านี้ บริษัทได้ติดตั้ง อุปกรณ์แอนดรอยด์อุตสาหกรรมขนาด 10.1 นิ้ว ติดตั้งแผงหน้าจอที่สถานีงานสำคัญทุกจุด ออกแบบมาสำหรับสภาพแวดล้อมอุตสาหกรรม อุปกรณ์มีโครงสร้างตัวเครื่องทำจากโลหะ ประสิทธิภาพเสถียรสำหรับการใช้งานต่อเนื่อง 24/7 และหน้าจอสัมผัสที่ตอบสนองได้ดี เหมาะสำหรับพื้นที่ที่มีฝุ่นหรือใช้งานบ่อย

การดำเนินการนี้ประกอบด้วยองค์ประกอบหลักดังต่อไปนี้:

-

การแสดงสถานะเครื่องจักรแบบเรียลไทม์

แต่ละแผงเชื่อมต่อกับ MES ผ่าน Ethernet แสดงสถานะการทำงานของเครื่องจักร ปริมาณผลผลิต เหตุผลที่หยุดทำงาน และความคืบหน้าในการประมวลผลแบบเรียลไทม์ -

การจัดการใบสั่งงานแบบดิจิทัล

ผู้ปฏิบัติงานสามารถดูคำแนะนำในการทำงาน หมายเหตุพารามิเตอร์ และขั้นตอนกระบวนการได้โดยตรงบนหน้าจอ ช่วยลดการใช้เอกสารกระดาษ -

การรายงานความผิดปกติทันที

เมื่ออุปกรณ์ตรวจพบข้อผิดพลาดหรือหยุดทำงานโดยไม่คาดคิด แผงหน้าจอจะส่งการแจ้งเตือนไปยัง MES โดยทันที ทำให้ผู้ดูแลสามารถตอบสนองได้อย่างรวดเร็ว -

การป้อนข้อมูลย้อนกลับที่ง่ายและแม่นยำ

ผู้ปฏิบัติงานป้อนข้อมูลการผลิตโดยตรงเข้าสู่แผงควบคุม ระบบ MES จะรวบรวมและบันทึกข้อมูลทั้งหมดโดยอัตโนมัติ ลดข้อผิดพลาดจากงานที่ทำด้วยมือ -

การตรวจสอบและการทำงานร่วมกันจากระยะไกล

ทีมบริหารสามารถดูแดชบอร์ดการผลิตได้จากห้องควบคุมหรือสำนักงานที่อยู่ห่างไกล รองรับการทำงานร่วมกันของสายการผลิตหลายสายและโรงงานหลายแห่ง

ขนาดกะทัดรัดของแผงหน้าจอ 10.1 นิ้วทำให้ติดตั้งได้ง่ายบนโครงเครื่องจักร ติดผนัง หรือขาตั้งสถานีงาน ทำให้ผู้ปฏิบัติงานสามารถเข้าถึงข้อมูลได้อย่างสะดวกโดยไม่ต้องเปลี่ยนแปลงกระบวนการทำงาน

03 ผลลัพธ์: การมองเห็นแบบเรียลไทม์ การแจ้งเตือนที่รวดเร็วกว่า และการทำงานร่วมกันที่ดีขึ้น

หลังจากการดำเนินการระบบเป็นเวลาสามเดือน โรงงานพบว่ามีการปรับปรุงอย่างมีนัยสำคัญในด้านประสิทธิภาพของกระบวนการทำงาน ความโปร่งใสในการผลิต และการสื่อสาร ผลลัพธ์ที่สำคัญ ได้แก่:

● การตรวจสอบการผลิตที่ชัดเจนและรวดเร็วขึ้น

ผู้ปฏิบัติงานได้รับมุมมองโดยตรงเกี่ยวกับสถานะเครื่องจักร ความคืบหน้าของงาน และพารามิเตอร์ที่จำเป็น ผู้จัดการสามารถเข้าถึงแดชบอร์ดแบบเรียลไทม์ ซึ่งช่วยลดความจำเป็นในการตรวจสอบสถานที่จริงอย่างต่อเนื่อง ข้อมูลที่เคยใช้เวลานานหลายนาทีหรือหลายชั่วโมงกว่าจะถึงทีมบริหาร กลับกลายเป็นพร้อมใช้งานทันที

● ลดเวลาหยุดทำงานด้วยการแจ้งเตือนความผิดปกติแบบทันที

ปัญหาที่ไม่คาดคิด—เช่น การสึกหรอของเครื่องมือ การขาดแคลนวัสดุ หรือความเบี่ยงเบนในกระบวนการ—จะทำให้ระบบส่งการแจ้งเตือนอัตโนมัติ การตอบสนองอย่างรวดเร็วนี้ช่วยลดเวลาหยุดทำงานที่ไม่ได้วางแผนไว้ ปรับปรุงการใช้ประโยชน์จากอุปกรณ์ และเพิ่มเสถียรภาพในการผลิตโดยรวม

● เพิ่มความแม่นยำด้วยกระบวนการทำงานแบบดิจิทัล

ด้วยการกำจัดบันทึกมือที่เขียนด้วยลายมือ โรงงานสามารถลดความไม่สอดคล้องกันของข้อมูลได้อย่างมาก คำสั่งงานถูกส่งต่ออย่างแม่นยำ การเปลี่ยนกะราบรื่นขึ้น และข้อมูลประวัติศาสตร์สามารถติดตามได้ง่ายขึ้นสำหรับการตรวจสอบและการควบคุมคุณภาพ

● การประสานงานระยะไกลและการบริหารจัดการที่ง่ายขึ้น

ผู้ควบคุมงานสามารถดูแลสายการผลิตหลายสายได้พร้อมกัน โดยไม่จำเป็นต้องเดินตรวจสอบในพื้นที่โรงงานจริง การเข้าถึงข้อมูลประสิทธิภาพการผลิต สุขภาพของเครื่องจักร และการวิเคราะห์แนวโน้มจากระยะไกล ช่วยสนับสนุนการตัดสินใจอย่างรวดเร็วและเพิ่มประสิทธิภาพในการจัดสรรทรัพยากร

ด้วยการผสานรวม หน้าจอ HMI แอนดรอยด์ขนาด 10.1 นิ้ว ด้วยการเชื่อมต่อแผง HMI อุตสาหกรรมเข้ากับระบบ MES บริษัทสามารถเปลี่ยนผ่านจากกระบวนการทำงานแบบแมนนวลที่ใช้เอกสารกระดาษ มาเป็นสภาพแวดล้อมการผลิตแบบเรียลไทม์ที่มองเห็นได้ทั้งกระบวนการอย่างเต็มรูปแบบ การปรับปรุงนี้ไม่เพียงแต่ยกระดับประสิทธิภาพการดำเนินงานในปัจจุบัน แต่ยังสร้างรากฐานที่แข็งแกร่งสำหรับโครงการดิจิทัลในอนาคต เช่น การบำรุงรักษาเชิงคาดการณ์ การเพิ่มประสิทธิภาพการผลิต และการประสานงานระหว่างโรงงานหลายแห่ง