przypadki

- Tablet do Rezerwacji Spotkań

- Tablet Wyświetlania Reklamowego

- Tablet Zamawiania w Restauracjach

- Telewizor StanByMe (Duży Tablet)

- Tablet Domowy Inteligentny

- Tablet Monitorowania Medyczego

- Tablet Przemysłowy

- Tablet Odporny

Masz jakieś pytania?

Proszę, nie wahaj się nas kontaktować. Oddzwonimy do ciebie jak tylko.

+86-13501581295 +86-13501581295 [email protected]

Studium przypadku w produkcji: Przemysłowy przemysłowy panel typu all-in-one z systemem Android zwiększa przejrzystość na hali produkcyjnej

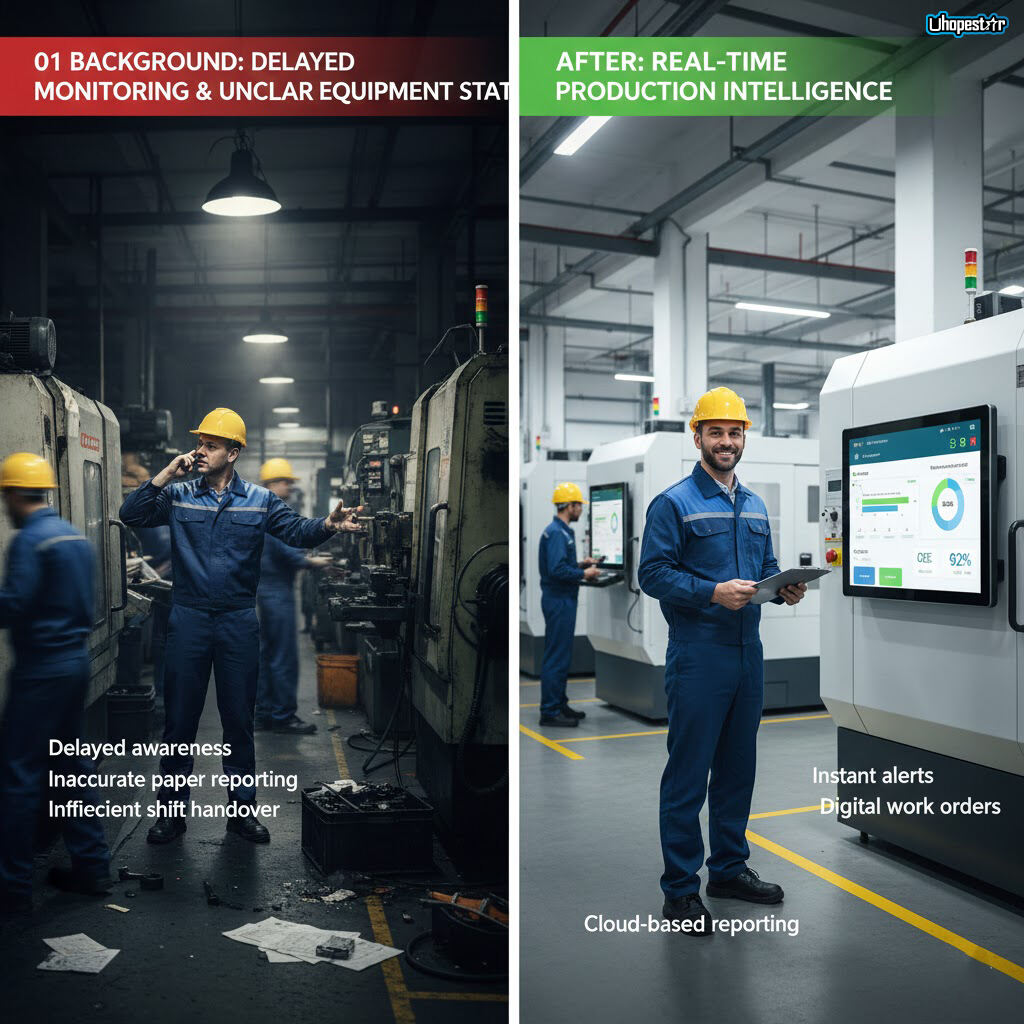

W miarę jak producenci dążą do większej przejrzystości, cyfrowej integracji i elastycznego produkcji, wiele fabryk nadal zmaga się z opóźnionym przepływem informacji, niejasnym stanem sprzętu oraz ręcznym zbieraniem danych, co spowalnia podejmowanie decyzji. Tradycyjne raportowanie oparte na papierze oraz ręczne inspekcje często prowadzą do niekonsekwencji, przez co menedżerowie mają trudności z utrzymaniem bieżącej świadomości tego, co dzieje się na hali produkcyjnej.

Firma zajmująca się obróbką skrawaniem, rozwijająca swoje linie produkcyjne, napotkała te same problemy. Przy wielu stanowiskach roboczych i szerokim zakresie typów sprzętu zespół stwierdził, że coraz trudniej jest śledzić bieżący stan, rejestrować dokładne dane procesowe oraz szybko identyfikować nieprawidłowości, aby zapobiec przestojom. Aby wesprzeć rozwój firmy i poprawić przejrzystość operacyjną, przedsiębiorstwo zaczęło poszukiwać bardziej efektywnego, opartego na danych podejścia do zarządzania.

Aby rozwiązać te wyzwania, firma wdrożyła zestaw 10,1-calowych paneli HMI z systemem Android -oparte przemysłowe panele HMI typu all-in-one na całej linii produkcyjnej. Urządzenia te zostały zintegrowane bezpośrednio z systemem wykonawczym produkcji (MES), umożliwiając operatorom, maszynom i zespołom zarządzającym wymianę informacji w czasie rzeczywistym — co przekształca tradycyjne procesy pracy w przejrzyste, zautomatyzowane i współpracujące środowisko.

01 Tło: Opóźnione monitorowanie i niejasny stan urządzeń

Przed modernizacją procesy na hali produkcyjnej w dużej mierze opierały się na ręcznym monitorowaniu. Nadzorca musiał wielokrotnie przemierzać warsztat, aby sprawdzić stan urządzeń, postęp realizacji zleceń oraz potencjalne przestoje maszyn. Ze względu na to, że informacje były rejestrowane ręcznie i przekazywane werbalnie, opóźnienia i błędy występowały często.

Podczas oceny wewnętrznej firma zidentyfikowała kilka kluczowych problemów:

-

Opóźnione wykrywanie nieprawidłowości : Zatrzymanie maszyny lub problemy jakościowe często zajmowały 10–20 minut, zanim dotarły do nadzorcy.

-

Nieprecyzyjne raportowanie oparte na papierze : Złożone procesy pracy sprawiały, że ręcznie prowadzone rejestracje były narażone na błędy lub brakujące dane.

-

Nieskuteczna zmiana zmian : Niekompletne informacje zwiększały ryzyko powielania pracy lub nieprawidłowej kolejności zadań.

-

Brak metryk produkcji w czasie rzeczywistym : Menedżerowie nie mieli dostępu do aktualnych danych dotyczących produkcji, współczynników wykorzystania ani trendów.

Te niedoskonałości nie tylko spowalniały produkcję, ale również wpływały na śledzenie jakości, planowanie zasobów oraz harmonogramowanie przeglądów sprzętu. Firma potrzebowała systemu, który mógłby scentralizować informacje i zapewnić bezpośrednią, aktualną informację zwrotną przy każdym stanowisku roboczym.

02 Rozwiązanie: Wdrożenie 10,1-calowych paneli HMI z systemem Android Zintegrowane z systemem MES

W celu rozwiązania tych problemów firma zainstalowała 10,1-calowy przemysłowy system Android panele na każdym kluczowym stanowisku roboczym. Urządzenia zaprojektowane dla środowisk przemysłowych charakteryzują się metalową obudową, stabilną wydajnością pracy ciągłej 24/7 oraz czułym ekranem dotykowym, odpowiednim dla obszarów o dużej eksploatacji lub z dużym zapyleniem.

Wdrożenie obejmowało następujące kluczowe elementy:

-

Wyświetlanie w czasie rzeczywistym statusu urządzeń

Każdy panel łączy się z systemem MES poprzez Ethernet, pokazując w czasie rzeczywistym status pracy maszyn, ilości wyprodukowanych sztuk, przyczyny postoju oraz postęp procesu obróbki. -

Cyfrowe zarządzanie zleceniami produkcyjnymi

Operatorzy mogą przeglądać aktualizowane instrukcje pracy, uwagi dotyczące parametrów oraz kroki procesowe bezpośrednio na ekranie, co eliminuje konieczność stosowania dokumentów papierowych. -

Natychmiastowe raportowanie nieprawidłowości

Gdy urządzenie wykryje błąd lub zatrzyma się niespodziewanie, panel natychmiast wysyła alert do systemu MES, umożliwiając szybką reakcję nadzorców. -

Proste i dokładne przekazywanie danych zwrotnych

Operatorzy wprowadzają dane produkcyjne bezpośrednio do panelu. System MES automatycznie agreguje i rejestruje wszystkie informacje, zmniejszając liczbę błędów ręcznych. -

Monitorowanie zdalne i współpraca

Zespoły zarządzające mogą przeglądać tablice rozdzielcze produkcji z pokoju kontrolnego lub biura zdalnego, wspierając koordynację wieloliniową i wieloplantacyjną.

Kompaktowa konstrukcja panelu 10,1 cala ułatwia instalację na ramach maszyn, uchwytach ściennych lub stojakach stanowiskowych, zapewniając operatorom wygodny dostęp do informacji bez zakłócania ich pracy.

03 Wyniki: Widoczność w czasie rzeczywistym, szybsze alerty i lepsza współpraca

Po trzech miesiącach działania systemu fabryka odnotowała znaczące ulepszenia efektywności przepływu pracy, przejrzystości produkcji i komunikacji. Kluczowe wyniki obejmowały:

● Jaśniejsze i szybsze monitorowanie produkcji

Operatorzy uzyskali bezpośredni dostęp do stanu maszyn, postępu zadań oraz wymaganych parametrów. Menedżerowie mogli korzystać z tablic ze statystykami w czasie rzeczywistym, co wyeliminowało konieczność ciągłych inspekcji w miejscu pracy. Informacje, które kiedyś docierały do zespołu zarządzającego w ciągu minut lub godzin, stały się dostępne natychmiast.

● Skrócenie przestojów dzięki natychmiastowym powiadomieniom o nieprawidłowościach

Nieoczekiwane problemy — takie jak zużycie narzędzi, brak materiałów lub odchylenia procesowe — powodowały automatyczne alerty. Szybka reakcja na nie pomagała minimalizować przestoje planowe, poprawiając wykorzystanie sprzętu i ogólną stabilność produkcji.

● Poprawa dokładności dzięki cyfrowym przepływom pracy

Eliminacja ręcznych zapisów znacząco zmniejszyła niespójność danych. Zlecenia produkcyjne były przekazywane z dużą precyzją, przekazywanie zmian przebiegało płynniej, a dane historyczne łatwiej podlegały śledzeniu w celach audytowych i kontroli jakości.

● Koordynacja zdalna i uproszczone zarządzanie

Kierownicy nadzorują teraz wiele linii produkcyjnych bez konieczności fizycznego przemieszczania się po warsztacie. Zdalny dostęp do danych dotyczących wydajności produkcji, stanu maszyn oraz analizy trendów wspiera szybsze podejmowanie decyzji i efektywniejsze alokowanie zasobów.

Poprzez integrację 10,1-calowych paneli HMI z systemem Android łącząc przemysłowe panele HMI z systemem MES, firma pomyślnie przeszła z ręcznego, opartego na papierze procesu pracy na środowisko produkcyjne w czasie rzeczywistym, charakteryzujące się pełną przejrzystością. Ta modernizacja nie tylko poprawia obecną efektywność operacyjną, ale także tworzy solidne podstawy dla przyszłych inicjatyw cyfrowych, takich jak utrzymanie ruchu predykcyjne, optymalizacja produkcji oraz koordynacja między fabrykami.