casussen

- Reserveringstablet

- Advertentie Weergave Tablet

- Restaurant Bestel Tablet

- Stand By Me TV (Grote Tablet)

- Slim Thuis Tablet

- Medische Monitoring Tablet

- Industrieel Tablet

- Robuust Tablet

Heb je nog vragen?

Neem contact met ons op. We bellen je zo snel mogelijk terug.

+86-13501581295 +86-13501581295 [email protected]

Fabrikagecasus: Industriële industriële Android All-in-One panel verbetert zichtbaarheid op de productievloer

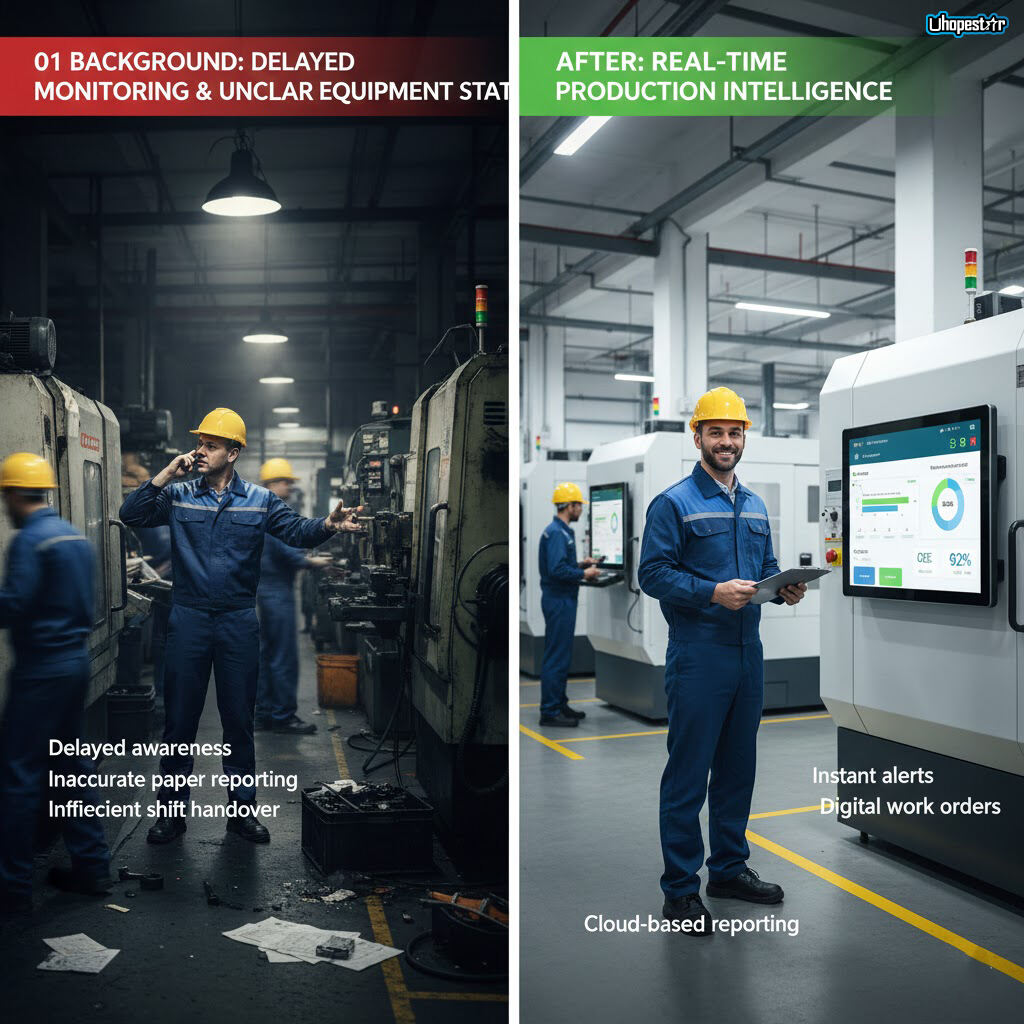

Terwijl fabrikanten streven naar grotere transparantie, digitale integratie en agile productie, worstelen veel fabrieken nog steeds met vertraagde informatiestromen, onduidelijke machine-statussen en handmatige dataverzameling die het besluitvormingsproces vertragen. Traditionele papieren rapportages en handmatige inspecties leiden vaak tot inconsistenties, waardoor het voor managers moeilijk wordt om op elk moment actueel inzicht te hebben in wat er op de werkvloer gebeurt.

Een bewerkingsbedrijf dat zijn productielijnen uitbreidt, stond voor dezelfde problemen. Met meerdere werkposten en een breed scala aan apparatuur bleek het voor het team steeds lastiger om de realtime status bij te houden, nauwkeurige procesgegevens vast te leggen en afwijkingen snel genoeg te detecteren om stilstand te voorkomen. Om hun groei te ondersteunen en operationeel inzicht te verbeteren, begon het bedrijf een efficiëntere, data-gedreven managementaanpak te verkennen.

Om deze uitdagingen op te lossen, installeerde het bedrijf een reeks 10,1-inch Android -gebaseerde HMI-industriële all-in-one panelen over de gehele productielijn. Deze apparaten werden direct geïntegreerd met hun Manufacturing Execution System (MES), waardoor operatoren, machines en managementteams realtime informatie konden delen—en daarmee traditionele werkstromen omzetten in een transparante, geautomatiseerde en samenwerkende omgeving.

01 Achtergrond: Vertraagd toezicht en onduidelijke machinestatus

Vóór de upgrade was er op de werkvloer sterk afhankelijkheid van handmatig toezicht. Supervisoren moesten herhaaldelijk door de werkplaats lopen om de status van machines, de voortgang van werkbonnen en mogelijke stilstand van machines te controleren. Omdat informatie handmatig werd vastgelegd en mondeling werd gerapporteerd, waren vertragingen en fouten gebruikelijk.

Tijdens een interne evaluatie identificeerde het bedrijf verschillende kernproblemen:

-

Vertraagde melding van afwijkingen : Machinestop of kwaliteitsproblemen duurden vaak 10 tot 20 minuten voordat de supervisor ervan op de hoogte was.

-

Onnauwkeurige papieren rapportage : Complexe workflows maakten handgeschreven registraties gevoelig voor fouten of ontbrekende gegevens.

-

Inefficiënte overdracht tussen ploegen : Onvolledige informatie verhoogde het risico op dubbel werk of onjuiste taakvolgorde.

-

Gebrek aan real-time productiegegevens : Managers hadden geen toegang tot actuele output, bezettingsgraden of trendgegevens.

Deze inefficiënties vertraagden niet alleen de productie, maar hadden ook invloed op kwaliteitsregistratie, resourceplanning en het onderhoudsrooster van apparatuur. Het bedrijf had een systeem nodig dat informatie kon centraliseren en real-time feedback kon leveren rechtstreeks bij elke werkplek.

02 Oplossing: Implementatie van 10,1-inch Android HMI-panelen geïntegreerd met het MES

Om deze uitdagingen aan te pakken, installeerde het bedrijf 10,1-inch industriële Android panelen op elke kritieke werkplek. Ontworpen voor industriële omgevingen, zijn de apparaten voorzien van een metalen behuizing, stabiele prestaties voor 24/7-bedrijf en een reactieve touchscreen die geschikt is voor stoffige of intensief gebruikte omgevingen.

De implementatie omvatte de volgende belangrijke elementen:

-

Realtime weergave van machinestatus

Elk paneel is via Ethernet verbonden met het MES en toont in real time de machinebedrijfsstatus, productiehoeveelheden, stopredenen en voortgang van de bewerking. -

Digitale werkorderbeheer

Medewerkers kunnen direct op het scherm bijgewerkte werkvoorschriften, parameteraantekeningen en processtappen raadplegen, waardoor papieren documenten overbodig worden. -

Directe melden van afwijkingen

Wanneer de machine een fout detecteert of onverwacht stopt, zendt het paneel onmiddellijk een waarschuwing naar het MES, zodat verantwoordelijken snel kunnen reageren. -

Eenvoudige en nauwkeurige dataterugkoppeling

Operators voeren productiegegevens direct in op het paneel. Het MES verzamelt en registreert automatisch alle informatie, waardoor handmatige fouten worden verminderd. -

Afstandsbewaking en samenwerking

Managementteams kunnen productiedashboards bekijken vanuit de controlekamer of een externe kantoorruimte, wat coördinatie tussen meerdere lijnen en fabrieken ondersteunt.

Het compacte formaat van het 10,1-inch paneel maakt het eenvoudig om te installeren op machineframes, wandbeugels of werkplekstatieven, zodat operators comfortabel toegang hebben tot informatie zonder hun werkvloei te hoeven aanpassen.

03 Resultaten: Real-time zichtbaarheid, snellere meldingen en betere samenwerking

Na drie maanden systeemgebruik zag de fabriek significante verbeteringen in werkstroomefficiëntie, productietransparantie en communicatie. Belangrijke resultaten waren:

● Duidelijkere en snellere productiebewaking

Operatoren kregen direct inzicht in de machinestatus, voortgang van taken en vereiste parameters. Managers konden toegang krijgen tot realtime dashboards, waardoor het niet langer nodig was om continu ter plaatse inspecties uit te voeren. Informatie die eerst minuten of uren kostte om bij het management te komen, was nu onmiddellijk beschikbaar.

● Minder stilstand door directe melding van afwijkingen

Onverwachte problemen—zoals slijtage van gereedschap, tekort aan materialen of procesafwijkingen—activeerden automatische meldingen. Deze snelle reactie hielp om ongeplande stilstand te minimaliseren, wat leidde tot een betere gebruikmaking van apparatuur en meer productiestabiliteit.

● Verbeterde nauwkeurigheid met digitale workflows

Doordat handgeschreven registraties werden geëlimineerd, verminderde de fabriek data-onnauwkeurigheden aanzienlijk. Werkorders werden precies doorgestuurd, overdrachten tussen ploegen verliepen soepeler en historische gegevens waren gemakkelijker te traceren voor audits en kwaliteitscontrole.

● Remote coördinatie en vereenvoudigd management

Supervisoren houden nu meerdere lijnen in de gaten zonder fysiek door de werkplaats te hoeven lopen. Door middel van afstandstoegang tot productieprestaties, gegevens over machinegezondheid en trendanalyse kunnen sneller besluiten worden genomen en wordt een efficiëntere toewijzing van middelen mogelijk.

Door te integreren 10,1-inch Android door industriële HMI-panelen met hun MES-systeem te koppelen, is het bedrijf succesvol overgestapt van een handmatige, op papier gebaseerde werkwijze naar een realtime, volledig transparante productieomgeving. Deze upgrade verbetert niet alleen de huidige operationele efficiëntie, maar legt ook een sterke basis voor toekomstige digitale initiatieven zoals voorspellend onderhoud, productie-optimalisatie en coördinatie tussen meerdere fabrieken.