製造業のケーススタディ:産業用Androidオールインワンパネルが製造現場の可視化を強化

メーカー各社がより高い透明性、デジタル統合、アジャイルな生産を推進する中でも、多くの工場は依然として情報伝達の遅延、設備状況の不透明さ、意思決定を鈍化させる手動によるデータ収集に苦慮しています。従来の紙ベースの報告や手動点検は往々にして不整合を引き起こし、現場管理者がフロアの状況をリアルタイムで把握することを困難にしています。

生産ラインを拡大しようとしていたある機械加工会社も同様の課題に直面していました。複数のワークステーションと多種多様な設備を抱える中で、リアルタイムの稼働状況の追跡、正確な工程データの記録、ダウンタイムを防ぐための異常の迅速な特定がますます困難になっていました。成長を支え、運用状況の可視化を高めるために、この企業はより効率的でデータ駆動型のマネジメント手法を探り始めました。

これらの課題を解決するために、同社は一連の 10.1インチ Android 生産ライン全体にわたり、HMI産業用オールインワンパネルをベースにしたシステムを導入。これらのデバイスは製造実行システム(MES)と直接連携しており、オペレーター、設備、管理部門がリアルタイムの情報を共有できるようになり、従来の業務プロセスを透明性が高く、自動化され、協調性のある環境へと変革しました。

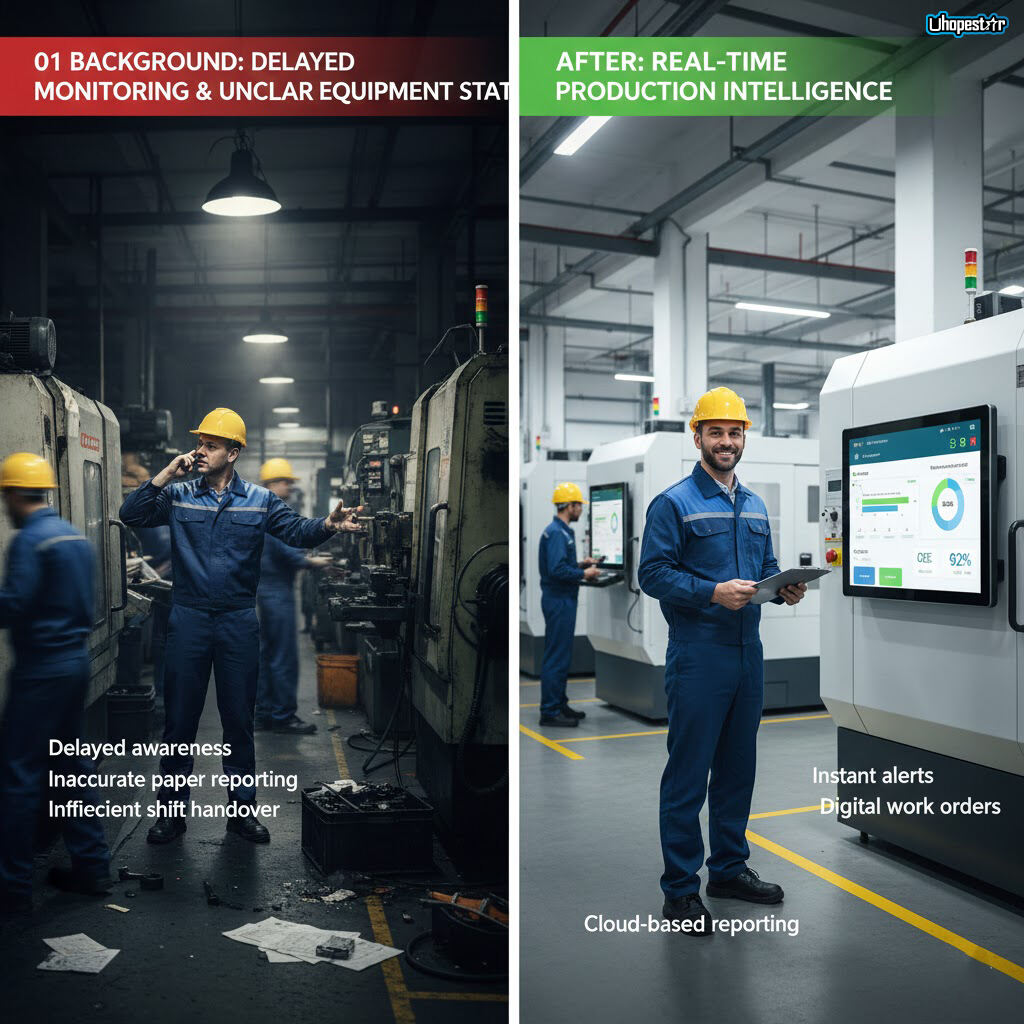

01 背景:監視の遅れと設備状態の不明確さ

アップグレード前は、現場のプロセスが主に手動による監視に依存していました。監督者は設備の状態、作業指示の進捗、および機械のダウンタイムの可能性を確認するために、工場内を繰り返し巡回する必要がありました。情報は手作業で記録され、口頭で報告されたため、遅延や誤りが頻繁に発生していました。

内部評価の過程で、企業は以下の主要な課題を特定しました:

-

異常の発見が遅れる :機械の停止や品質問題が発生しても、監督者に伝わるまでに通常10~20分かかっていました。

-

不正確な紙ベースの報告 :複雑なワークフローにより、手書きの記録はミスやデータの欠落をしやすくなっていた。

-

シフト間の引継ぎが非効率 :情報が不完全なため、作業の重複やタスク順序の誤りのリスクが高まっていた。

-

リアルタイムの生産指標が不足 :管理者は、最新の生産量、設備稼働率、トレンドデータにアクセスできなかった。

これらの非効率性は生産速度の低下だけでなく、品質の追跡管理、資源計画、設備メンテナンスのスケジューリングにも悪影響を及ぼしていた。同社は、各ワークステーションで情報を一元化し、リアルタイムでフィードバックを提供できるシステムを必要としていた。

02 ソリューション:導入 10.1インチ Android HMI パネル(MES連携済み)

これらの課題に対処するため、同社は 10.1インチ産業用Android 各重要なワークステーションに設置されたパネル。産業環境向けに設計されており、金属製ハウジング、24時間365日安定した動作性能、粉塵の多い環境や高頻度使用エリアでも使用可能な高応答性タッチスクリーンを備えています。

導入には以下の主要な要素が含まれていました:

-

リアルタイム設備状況表示

各パネルはEthernetでMESに接続され、機械の稼働状態、生産数量、停止理由、処理進捗をリアルタイムで表示します。 -

デジタル作業指示管理

オペレーターは画面で更新された作業手順、パラメーターメモ、工程ステップを直接確認でき、紙文書の必要がなくなります。 -

異常即時報告

設備がエラーを検出したり、予期せず停止した場合、パネルは直ちにMESにアラートを送信し、監督者が迅速に対応できるようになります。 -

簡便かつ正確なデータフィードバック

オペレーターが生産データを直接パネルに入力します。MESが自動的にすべての情報を集計および記録するため、手動によるエラーが削減されます。 -

リモート監視とコラボレーション

管理チームは制御室やリモートオフィスから生産ダッシュボードを確認でき、複数ラインおよび複数工場間の連携を支援します。

10.1インチパネルのコンパクトなフォームファクターにより、マシンフレーム、壁面取り付け、またはワークステーションスタンドへの設置が容易であり、オペレーターは業務プロセスを変更することなく快適に情報を参照できます。

03 結果:リアルタイムの可視性、迅速なアラート、より良いコラボレーション

システム稼働後3か月で、工場は業務効率、生産の透明性、およびコミュニケーションの面で顕著な改善を確認しました。主な成果は以下の通りです。

● より明確で迅速な生産監視

オペレーターは機械の状態、タスクの進捗状況、および必要なパラメーターを直接確認できるようになった。管理者はリアルタイムダッシュボードにアクセスでき、現場での継続的な点検が必要なくなった。かつては管理チームに届くまで数分から数時間かかっていた情報が、即座に利用可能になった。

● 異常の即時アラートによるダウンタイムの削減

工具の摩耗、材料の不足、工程の逸脱など、予期しない問題が発生すると自動的にアラートがトリガーされた。この迅速な対応により、計画外の停止時間が最小限に抑えられ、設備稼働率と全体的な生産安定性が向上した。

● デジタルワークフローによる正確性の向上

手書き記録を排除したことで、工場はデータの不整合を大幅に削減した。作業指示は正確に伝達され、シフト間の引継ぎもスムーズになり、監査や品質管理のための過去データの追跡も容易になった。

● リモートでの連携と管理の簡素化

監督者は、工場内を実際に歩き回ることなく、複数のラインを同時に管理できるようになりました。生産実績、機械の状態データ、トレンド分析へのリモートアクセスにより、意思決定が迅速化され、リソース配分の効率も向上しています。

日々の活動に取り入れることで 10.1インチ Android 産業用HMIパネルをMESシステムと連携させたことで、同社は手動で紙ベースの業務プロセスからリアルタイムかつ完全に可視化された生産環境へと円滑に移行することに成功しました。このアップグレードにより、現在の運用効率が高まるだけでなく、予知保全、生産最適化、複数工場間の連携などの将来のデジタル化イニシアチブの基盤も確立されています。