cassetti

- Tavoletta per Prenotazione Incontri

- Tablet per Visualizzazione Pubblicità

- Tablet per Ordini al Ristorante

- StanByMe TV (Grande Tablet)

- Tablet per Casa Intelligente

- Tablet per Monitoraggio Medico

- Tablet Industriale

- Tablet Robusto

- Hai qualche domanda?

Per favore, sentitevi liberi di contattarci. Ti richiameremo appena possibile.

+86-13501581295 +86-13501581295 [email protected]

Caso di studio sulla produzione: il pannello industriale Android tutto-in-uno migliora la visibilità in produzione

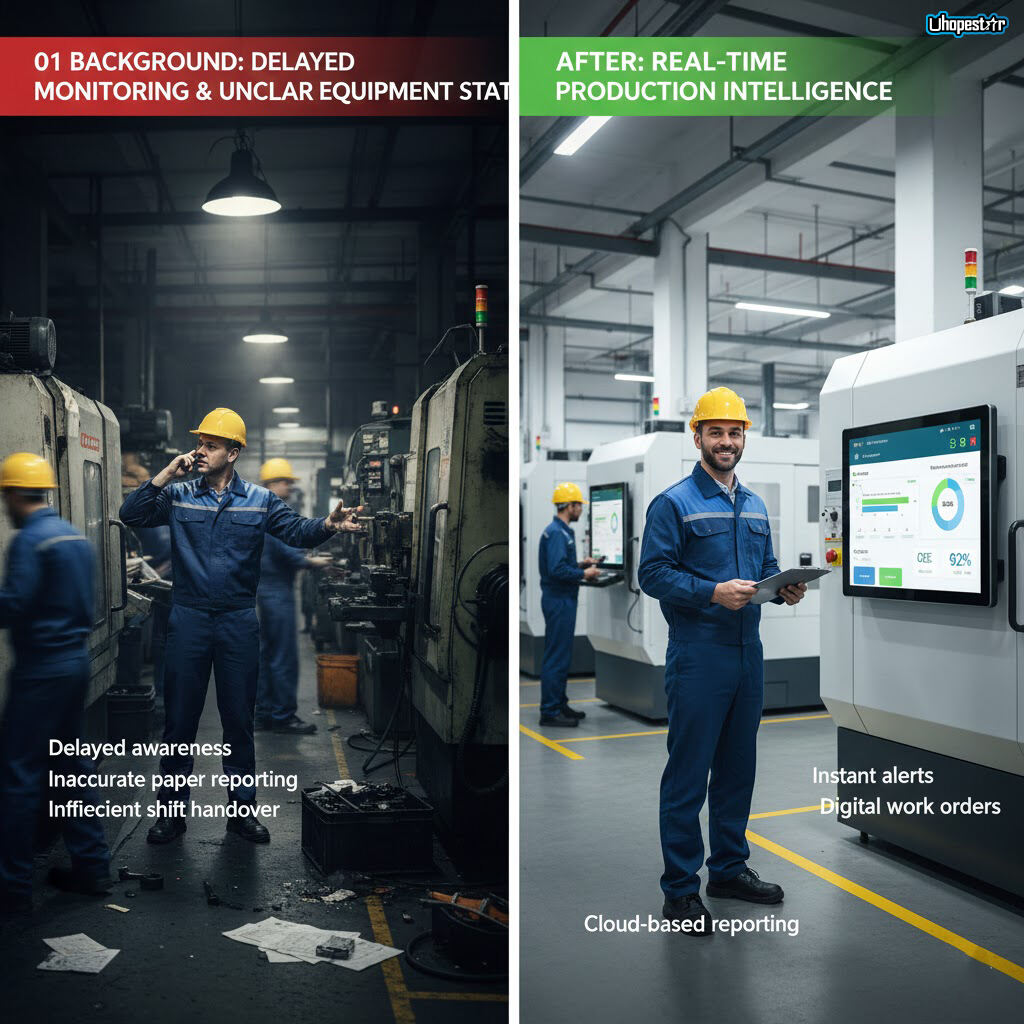

Mentre i produttori spingono verso una maggiore trasparenza, integrazione digitale e produzione agile, molte fabbriche continuano ad avere difficoltà con flussi di informazioni ritardati, stato delle attrezzature poco chiaro e raccolta manuale dei dati che rallenta il processo decisionale. I tradizionali metodi di reporting cartaceo e le ispezioni manuali spesso generano incongruenze, rendendo difficile per i manager mantenere un'adeguata consapevolezza in tempo reale su ciò che accade nel reparto di produzione.

Un'azienda di lavorazione meccanica in espansione delle proprie linee produttive si è trovata ad affrontare gli stessi problemi. Con numerosi posti di lavoro e una vasta gamma di tipologie di attrezzature, il team ha riscontrato crescenti difficoltà nel monitorare lo stato in tempo reale, registrare dati di processo accurati e identificare tempestivamente anomalie per prevenire fermi macchina. Per sostenere la propria crescita e migliorare la visibilità operativa, l'azienda ha iniziato a valutare un approccio di gestione più efficiente, basato sui dati.

Per risolvere queste problematiche, l'azienda ha implementato un insieme di panelli HMI Android da 10,1 pollici -pannelli industriali all-in-one HMI basati su linea di produzione. Questi dispositivi sono stati integrati direttamente con il sistema di esecuzione della produzione (MES), consentendo a operatori, macchinari e team di gestione di condividere informazioni in tempo reale, trasformando così i flussi di lavoro tradizionali in un ambiente trasparente, automatizzato e collaborativo.

01 Contesto: Monitoraggio ritardato e stato delle attrezzature non chiaro

Prima dell'aggiornamento, i processi nel reparto di produzione dipendevano fortemente dal monitoraggio manuale. I supervisori dovevano percorrere ripetutamente il laboratorio per verificare lo stato delle attrezzature, l'avanzamento degli ordini di lavoro e i possibili arresti delle macchine. Poiché le informazioni venivano registrate manualmente e segnalate verbalmente, ritardi ed errori erano comuni.

Durante una valutazione interna, l'azienda ha identificato diversi problemi principali:

-

Rilevamento ritardato delle anomalie : Gli arresti delle macchine o i problemi di qualità richiedevano spesso 10-20 minuti per arrivare al supervisore.

-

Segnalazione cartacea inaccurata : Flussi di lavoro complessi rendevano i registri manuali soggetti a errori o dati mancanti.

-

Passaggio inefficiente tra i turni : Informazioni incomplete aumentavano il rischio di lavori duplicati o sequenziamento errato delle attività.

-

Mancanza di metriche di produzione in tempo reale : I responsabili non potevano accedere a dati aggiornati sull'output, sui tassi di utilizzo o sulle tendenze.

Queste inefficienze rallentavano non solo la produzione, ma influivano anche sul monitoraggio della qualità, sulla pianificazione delle risorse e sulla programmazione della manutenzione degli impianti. L'azienda aveva bisogno di un sistema in grado di centralizzare le informazioni e fornire feedback in tempo reale direttamente a ogni postazione di lavoro.

02 Soluzione: Implementazione di panelli HMI Android da 10,1 pollici Integrati con il MES

Per affrontare queste sfide, l'azienda ha installato android industriale da 10,1 pollici pannelli in ogni postazione critica. Progettati per ambienti industriali, i dispositivi presentano un involucro in metallo, prestazioni stabili per un funzionamento 24/7 e uno schermo touch reattivo adatto a zone polverose o ad alto utilizzo.

L'implementazione ha incluso i seguenti elementi chiave:

-

Visualizzazione in tempo reale dello stato delle attrezzature

Ogni pannello si collega al MES tramite Ethernet, mostrando in tempo reale lo stato di funzionamento della macchina, le quantità prodotte, i motivi di arresto e l'avanzamento del processo. -

Gestione digitale degli ordini di lavoro

Gli operatori possono visualizzare direttamente sullo schermo le istruzioni aggiornate, le note sui parametri e le fasi del processo, eliminando la necessità di documenti cartacei. -

Segnalazione immediata delle anomalie

Quando l'equipaggiamento rileva un errore o si ferma inaspettatamente, il pannello invia immediatamente un avviso al MES, consentendo ai supervisori di intervenire rapidamente. -

Raccolta semplice e precisa dei dati

Gli operatori inseriscono direttamente i dati di produzione nel pannello. Il MES aggrega e registra automaticamente tutte le informazioni, riducendo gli errori manuali. -

Monitoraggio remoto e collaborazione

I team di gestione possono visualizzare le dashboard di produzione dalla sala controllo o da uffici remoti, supportando la coordinazione tra più linee e più stabilimenti.

La forma compatta del pannello da 10,1 pollici ne facilita l'installazione sui telai delle macchine, su supporti murali o su basi per postazioni di lavoro, garantendo agli operatori un agevole accesso alle informazioni senza dover modificare il proprio flusso di lavoro.

03 Risultati: Visibilità in tempo reale, avvisi più rapidi e migliore collaborazione

Dopo tre mesi di funzionamento del sistema, lo stabilimento ha riscontrato significativi miglioramenti nell'efficienza dei flussi di lavoro, nella trasparenza produttiva e nella comunicazione. I risultati chiave hanno incluso:

● Monitoraggio della produzione più chiaro e rapido

Gli operatori hanno ottenuto una visione diretta dello stato della macchina, dell'avanzamento dei compiti e dei parametri richiesti. I manager potevano accedere a dashboard in tempo reale, eliminando la necessità di ispezioni costanti sul posto. Informazioni che un tempo impiegavano minuti o ore per raggiungere il team direzionale divennero immediatamente disponibili.

● Riduzione dei tempi di fermo grazie a segnalazioni immediate di anomalie

Problemi imprevisti—come l'usura degli utensili, la carenza di materiali o deviazioni di processo—attivavano avvisi automatici. Questa rapida risposta ha contribuito a ridurre al minimo i fermi non pianificati, migliorando l'utilizzo delle apparecchiature e la stabilità complessiva della produzione.

● Maggiore precisione con flussi di lavoro digitali

Eliminando i registri scritti a mano, lo stabilimento ha notevolmente ridotto le incongruenze nei dati. Gli ordini di lavoro venivano trasmessi con precisione, i passaggi di turno risultavano più fluidi e i dati storici divennero più facili da tracciare per audit e controllo qualità.

● Coordinamento da remoto e gestione semplificata

I supervisori ora gestiscono più linee senza dover percorrere fisicamente il laboratorio. L'accesso remoto alle prestazioni produttive, ai dati sullo stato delle macchine e all'analisi delle tendenze supporta decisioni più rapide e un'allocazione delle risorse più efficiente.

Integrando panelli HMI Android da 10,1 pollici collegando i pannelli HMI industriali al loro sistema MES, l'azienda è passata con successo da un flusso di lavoro manuale basato su carta a un ambiente produttivo completamente visibile e in tempo reale. Questo aggiornamento non migliora soltanto l'efficienza operativa attuale, ma getta anche le basi solide per future iniziative digitali come la manutenzione predittiva, l'ottimizzazione della produzione e la coordinazione tra più stabilimenti.