fundas

- Tableta de Reserva de Reuniones

- Tablet de Publicidad

- Tablet de Pedidos en Restaurantes

- Televisor StanByME (Tableta Grande)

- Tableta para Hogar Inteligente

- Tablet para Monitoreo Médico

- Tablet Industrial

- Tablet Robusta

¿Tiene alguna pregunta?

Siéntase libre de contactarnos. Te llamaremos tan pronto como sea posible.

+86-13501581295 +86-13501581295 [email protected]

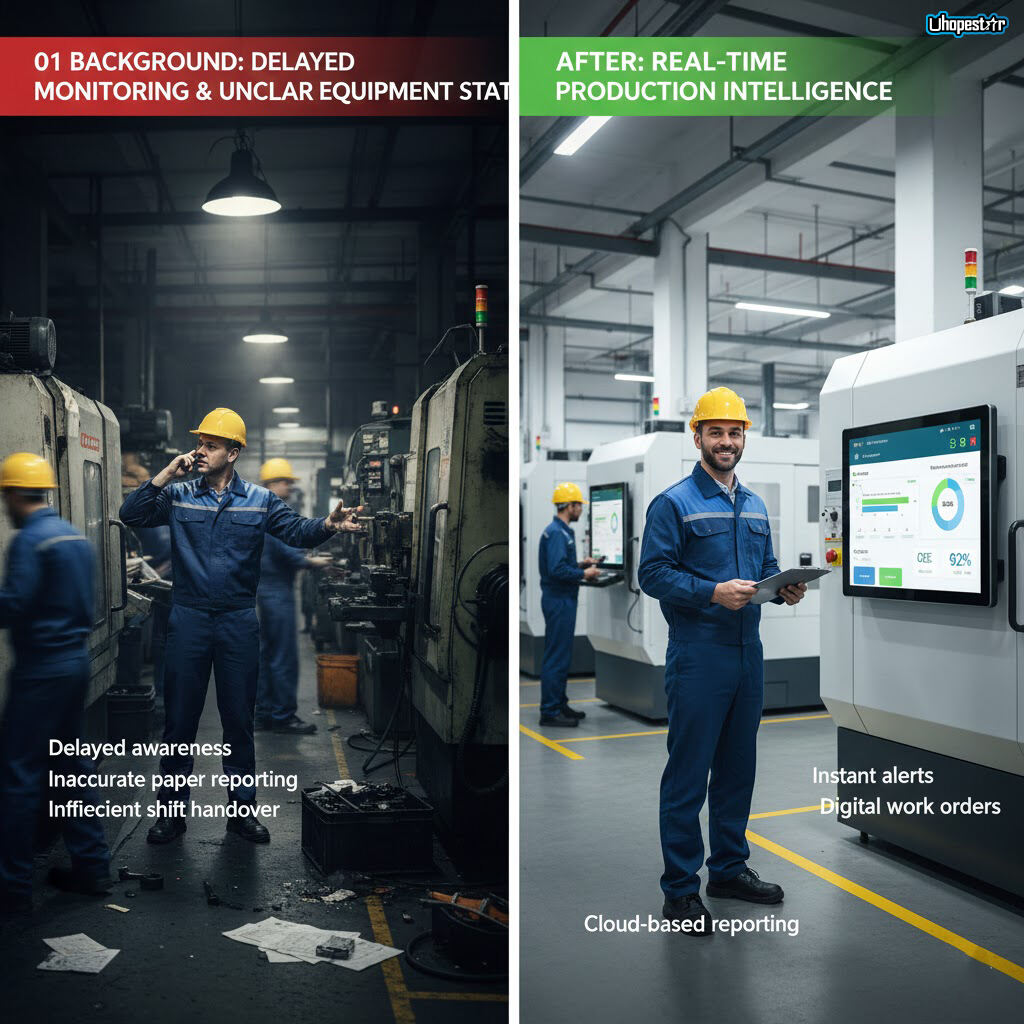

Estudio de caso de fabricación: Panel industrial Android todo en uno mejora la visibilidad en la planta de producción

A medida que los fabricantes impulsan una mayor transparencia, integración digital y producción ágil, muchas fábricas aún luchan con retrasos en el flujo de información, estado de los equipos poco claro y recopilación manual de datos que ralentiza la toma de decisiones. Los informes tradicionales basados en papel y las inspecciones manuales suelen provocar inconsistencias, lo que dificulta a los gerentes mantener una conciencia en tiempo real de lo que sucede en el piso de producción.

Una empresa de mecanizado que ampliaba sus líneas de producción enfrentaba los mismos problemas. Con múltiples estaciones de trabajo y una amplia variedad de tipos de equipos, al equipo le resultaba cada vez más difícil hacer un seguimiento del estado en tiempo real, registrar datos precisos de los procesos e identificar anomalías con suficiente rapidez para evitar tiempos de inactividad. Para respaldar su crecimiento y mejorar la visibilidad operativa, la empresa comenzó a explorar un enfoque de gestión más eficiente y basado en datos.

Para resolver estos desafíos, la empresa implementó un conjunto de pantallas HMI Android de 10.1 pulgadas -basados en paneles industriales todo en uno HMI a lo largo de la línea de producción. Estos dispositivos se integraron directamente con su Sistema de Ejecución de Manufactura (MES), permitiendo que operadores, equipos y equipos de gestión compartieran información en tiempo real, transformando así los flujos de trabajo tradicionales en un entorno transparente, automatizado y colaborativo.

01 Antecedentes: Monitoreo retrasado y estado de los equipos poco claro

Antes de la actualización, los procesos en el taller dependían en gran medida del monitoreo manual. Los supervisores debían recorrer repetidamente el taller para verificar el estado de los equipos, el progreso de las órdenes de trabajo y posibles paradas de máquinas. Dado que la información se registraba manualmente y se reportaba verbalmente, era común que hubiera retrasos y errores.

Durante una evaluación interna, la empresa identificó varios problemas clave:

-

Detección tardía de anomalías : Las paradas de máquinas o problemas de calidad a menudo tardaban entre 10 y 20 minutos en llegar al supervisor.

-

Reportes inexactos basados en papel : Los flujos de trabajo complejos hacían que los registros manuales fueran propensos a errores o datos faltantes.

-

Entrega ineficiente entre turnos : La información incompleta aumentaba el riesgo de trabajo duplicado o secuenciación incorrecta de tareas.

-

Falta de métricas de producción en tiempo real : Los gerentes no podían acceder a datos actualizados sobre la producción, tasas de utilización o tendencias.

Estas ineficiencias no solo ralentizaban la producción, sino que también afectaban el seguimiento de calidad, la planificación de recursos y la programación del mantenimiento de equipos. La empresa necesitaba un sistema que pudiera centralizar la información y ofrecer retroalimentación en tiempo real directamente en cada estación de trabajo.

02 Solución: Implementación de pantallas HMI Android de 10.1 pulgadas Integradas con el MES

Para abordar estos desafíos, la empresa instaló android industrial de 10,1 pulgadas paneles en cada estación de trabajo crítica. Diseñados para entornos industriales, los dispositivos cuentan con una carcasa metálica, rendimiento estable para funcionamiento continuo las 24 horas y una pantalla táctil sensible adecuada para áreas polvorientas o de alto uso.

La implementación incluyó los siguientes elementos clave:

-

Visualización en tiempo real del estado de los equipos

Cada panel se conecta al MES mediante Ethernet, mostrando en tiempo real el estado de funcionamiento de la máquina, las cantidades producidas, las razones de parada y el progreso del proceso. -

Gestión digital de órdenes de trabajo

Los operarios pueden ver instrucciones de trabajo actualizadas, notas de parámetros y pasos del proceso directamente en la pantalla, eliminando la necesidad de documentos en papel. -

Notificación instantánea de anomalías

Cuando el equipo detecta un error o se detiene inesperadamente, el panel envía una alerta al MES de inmediato, permitiendo a los supervisores responder rápidamente. -

Retroalimentación de datos sencilla y precisa

Los operadores introducen los datos de producción directamente en el panel. El MES agrega y registra automáticamente toda la información, reduciendo los errores manuales. -

Supervisión y colaboración remotas

Los equipos de gestión pueden ver los paneles de producción desde la sala de control o desde oficinas remotas, lo que facilita la coordinación entre múltiples líneas y fábricas.

El formato compacto del panel de 10,1 pulgadas facilita su instalación en estructuras de máquinas, soportes de pared o stands de estaciones de trabajo, garantizando que los operadores puedan acceder a la información cómodamente sin alterar su flujo de trabajo.

03 Resultados: Visibilidad en tiempo real, alertas más rápidas y mejor colaboración

Después de tres meses de funcionamiento del sistema, la fábrica observó mejoras significativas en la eficiencia del flujo de trabajo, la transparencia de la producción y la comunicación. Los resultados clave incluyeron:

● Supervisión de producción más clara y rápida

Los operadores obtuvieron una vista directa del estado de la máquina, el progreso de las tareas y los parámetros requeridos. Los gerentes podían acceder a paneles en tiempo real, eliminando la necesidad de inspecciones constantes en el sitio. La información que antes tardaba minutos u horas en llegar al equipo de gestión quedó disponible inmediatamente.

● Reducción del tiempo de inactividad mediante alertas instantáneas de anomalías

Problemas inesperados, como desgaste de herramientas, escasez de materiales o desviaciones en el proceso, activaban alertas automáticas. Esta respuesta rápida ayudó a minimizar el tiempo de inactividad no planificado, mejorando la utilización del equipo y la estabilidad general de la producción.

● Mayor precisión con flujos de trabajo digitales

Al eliminar los registros manuscritos, la fábrica redujo significativamente las inconsistencias en los datos. Las órdenes de trabajo se transmitieron con precisión, los relevos entre turnos fueron más fluidos y los datos históricos resultaron más fáciles de rastrear para auditorías y control de calidad.

● Coordinación remota y gestión simplificada

Los supervisores ahora supervisan múltiples líneas sin necesidad de recorrer físicamente el taller. El acceso remoto al rendimiento de la producción, los datos de salud de las máquinas y los análisis de tendencias facilita una toma de decisiones más rápida y una asignación de recursos más eficiente.

Integrando pantallas HMI Android de 10.1 pulgadas al integrar paneles HMI industriales con su sistema MES, la empresa logró transicionar con éxito de un flujo de trabajo manual basado en papel a un entorno de producción en tiempo real y completamente visible. Esta mejora no solo aumenta la eficiencia operativa actual, sino que también sienta una base sólida para futuras iniciativas digitales, como el mantenimiento predictivo, la optimización de la producción y la coordinación entre múltiples fábricas.