кейсы

- Планшет для Бронирования Совещаний

- Планшет для Рекламных Дисплеев

- Планшет для Заказов в Ресторанах

- ТВ Stand By Me (Большой Планшет)

- Умный Домашний Планшет

- Планшет для Медицинского Мониторинга

- Промышленный Планшет

- Прочный Планшет

У вас есть вопросы?

Пожалуйста, не стесняйтесь обращаться к нам. Мы свяжемся с вами как только сможем.

+86-13501581295 +86-13501581295 [email protected]

Производственный кейс: промышленная промышленная панель Android «всё-в-одном» повышает прозрачность производственных площадок

По мере того как производители стремятся к более высокой прозрачности, цифровой интеграции и гибкому производству, многие заводы по-прежнему сталкиваются с задержками в передаче информации, неясным состоянием оборудования и ручным сбором данных, что замедляет процесс принятия решений. Традиционная бумажная отчетность и ручные проверки часто приводят к несоответствиям, из-за чего руководителям трудно поддерживать актуальное представление о происходящем на производственной площадке.

Машиностроительная компания, расширявшая свои производственные линии, столкнулась с теми же проблемами. При наличии множества рабочих станций и широкого спектра типов оборудования команде становилось все сложнее отслеживать текущее состояние, фиксировать точные данные о процессах и оперативно выявлять отклонения для предотвращения простоев. Чтобы обеспечить рост и повысить прозрачность операций, компания начала изучать более эффективный подход к управлению на основе данных.

Для решения этих задач компания внедрила набор 10,1-дюймовых Android -основанные промышленные панели HMI «всё-в-одном» по всей производственной линии. Эти устройства были напрямую интегрированы с их системой исполнения производства (MES), что позволило операторам, оборудованию и управленческим командам обмениваться информацией в реальном времени — тем самым традиционные рабочие процессы были преобразованы в прозрачную, автоматизированную и совместную среду.

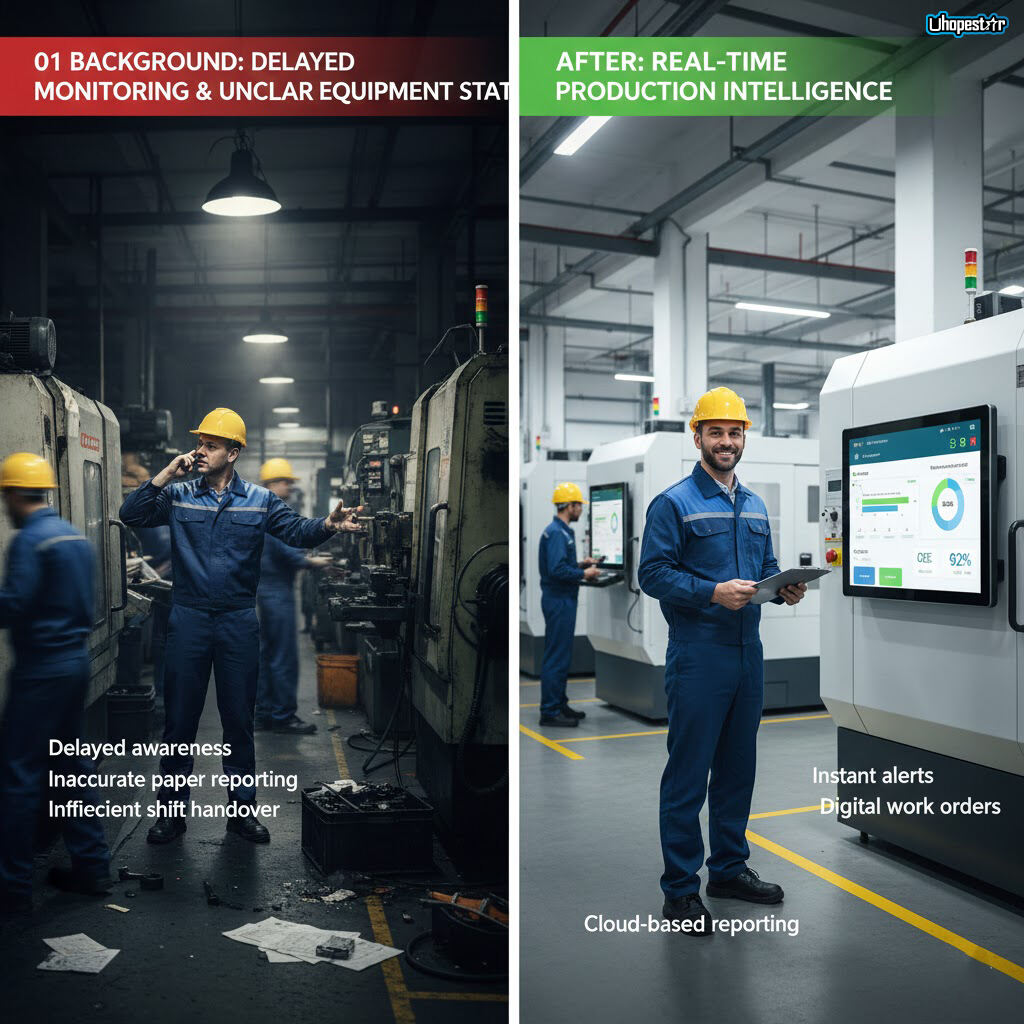

01 Введение: Задержка мониторинга и неясный статус оборудования

До модернизации процессы на производственной площадке в значительной степени зависели от ручного контроля. Руководителям приходилось неоднократно обходить цех, чтобы проверить состояние оборудования, ход выполнения производственных заказов и возможные простои станков. Поскольку информация фиксировалась вручную и сообщалась устно, задержки и ошибки были обычным явлением.

В ходе внутренней оценки компания выявила несколько ключевых проблем:

-

Задержка в обнаружении отклонений : Остановки станков или проблемы с качеством зачастую достигали руководителя только спустя 10–20 минут.

-

Неточная отчетность на бумажных носителях : Сложные рабочие процессы делали рукописные записи склонными к ошибкам или пропуску данных.

-

Неэффективная передача смен : Неполная информация увеличивала риск дублирования работы или неправильной последовательности задач.

-

Отсутствие метрик производства в реальном времени : Менеджеры не могли получить доступ к актуальным данным о выпуске, коэффициентам загрузки или тенденциям.

Эти неэффективности не только замедляли производство, но и влияли на отслеживание качества, планирование ресурсов и график технического обслуживания оборудования. Компании требовалась система, способная централизовать информацию и предоставлять обратную связь в режиме реального времени непосредственно на каждом рабочем месте.

02 Решение: Внедрение 10,1-дюймовых Android HMI-панелей, интегрированных с MES

Для решения этих проблем компания установила промышленный Android 10,1 дюйма панели на каждом ключевом рабочем месте. Устройства разработаны для промышленной среды, имеют металлический корпус, стабильную производительность для круглосуточной работы и чувствительный сенсорный экран, подходящий для пыльных или интенсивно используемых зон.

Реализация включала следующие ключевые элементы:

-

Отображение текущего состояния оборудования

Каждая панель подключена к MES по Ethernet и отображает в реальном времени состояние работы станка, объемы выпуска, причины остановок и ход выполнения операций. -

Цифровое управление производственными заказами

Операторы могут просматривать обновленные инструкции по работе, параметры и технологические операции непосредственно на экране, что исключает необходимость использования бумажных документов. -

Мгновенная передача сообщений о нештатных ситуациях

Когда оборудование обнаруживает ошибку или останавливается неожиданно, панель немедленно отправляет оповещение в MES, позволяя руководителям быстро реагировать. -

Простая и точная обратная связь по данным

Операторы вводят производственные данные непосредственно в панель. Система MES автоматически агрегирует и записывает всю информацию, сокращая количество ошибок, вызванных ручным вводом. -

Удалённый мониторинг и совместная работа

Руководящие команды могут просматривать производственные панели в диспетчерской или удалённом офисе, что обеспечивает координацию между несколькими линиями и заводами.

Компактные размеры 10,1-дюймовой панели позволяют легко устанавливать её на каркас оборудования, настенные крепления или стойки рабочих мест, обеспечивая операторам удобный доступ к информации без изменения рабочего процесса.

03 Результаты: Контроль в реальном времени, более быстрые оповещения и улучшенное взаимодействие

По итогам трёх месяцев работы системы на заводе были отмечены значительные улучшения в эффективности рабочих процессов, прозрачности производства и коммуникации. Ключевые результаты включали:

● Более чёткий и оперативный контроль производства

Операторы получили прямой доступ к состоянию оборудования, ходу выполнения задач и необходимым параметрам. Менеджеры могли просматривать информационные панели в режиме реального времени, что устранило необходимость постоянных выездов на объект. Информация, которая ранее достигала руководства за минуты или часы, стала доступна мгновенно.

● Сокращение простоев благодаря мгновенным оповещениям о нештатных ситуациях

Неожиданные проблемы — такие как износ инструмента, нехватка материалов или отклонения в технологическом процессе — вызывали автоматические оповещения. Быстрое реагирование помогло минимизировать незапланированные простои, повысив использование оборудования и общую стабильность производства.

● Повышенная точность благодаря цифровым рабочим процессам

Исключение рукописных записей позволило заводу значительно сократить несоответствия в данных. Производственные задания передавались точно, смена смен проходила легче, а исторические данные стало проще отслеживать при аудите и контроле качества.

● Удалённая координация и упрощённое управление

Руководители теперь контролируют несколько производственных линий, не выходя из рабочего кабинета. Удаленный доступ к данным о производительности, состоянии оборудования и аналитике тенденций способствует более быстрому принятию решений и эффективному распределению ресурсов.

С помощью интеграции 10,1-дюймовых Android интегрировав промышленные панели HMI со своей системой MES, компания успешно перешла от ручного, бумажного процесса к среде производства с полной прозрачностью в реальном времени. Это обновление не только повышает текущую операционную эффективность, но и закладывает прочный фундамент для будущих цифровых инициатив, таких как прогнозирующее техническое обслуживание, оптимизация производства и координация между несколькими заводами.