casos

- Tablet de Reserva de Reunións

- Tableta de Publicidade

- Tableta de Pedidos para Restaurante

- Televisión StanByMe (Gran Tableta)

- Tableta de Casa Intelixente

- Tableta para Monitorización Médica

- Tableta Industrial

- Tableta Robusta

Tes algunha pregunta?

Por favor, non dubides en contactarnos. Volveremos a chamarche.

+86-13501581295 +86-13501581295 [email protected]

Estudo de caso na fabricación: O panel industrial todo en un para Android mellora a visibilidade na liña de produción

A medida que os fabricantes avancen cara a unha maior transparencia, integración dixital e produción áxil, moitas fábricas aínda teñen dificultades co fluxo de información retardado, estado dos equipos pouco claro e recollida manual de datos que retarda a toma de decisións. Os informes tradicionais baseados en papel e as inspeccións manuais adoitan provocar inconsistencias, o que dificulta aos xestores manter un coñecemento en tempo real do que está a acontecer no chão de fábrica.

Unha empresa de mecanizado que ampliaba as súas liñas de produción enfrentouse aos mesmos problemas. Con múltiples postos de traballo e unha ampla variedade de tipos de equipos, ao equipo resultáballe cada vez máis difícil rastrexar o estado en tempo real, rexistrar datos de proceso precisos e identificar anomalías con rapidez abondo para evitar tempos mortos. Para apoiar o seu crecemento e mellorar a visibilidade operativa, a empresa comezou a explorar un enfoque de xestión máis eficiente e baseado en datos.

Para resolver estes desafíos, a empresa implementou un conxunto de panéis HMI Android de 10,1 polegadas -based HMI industrial all-in-one panels across the production line. These devices were integrated directly with their Manufacturing Execution System (MES), allowing operators, equipment, and management teams to share real-time information—thereby transforming traditional workflows into a transparent, automated, and collaborative environment.

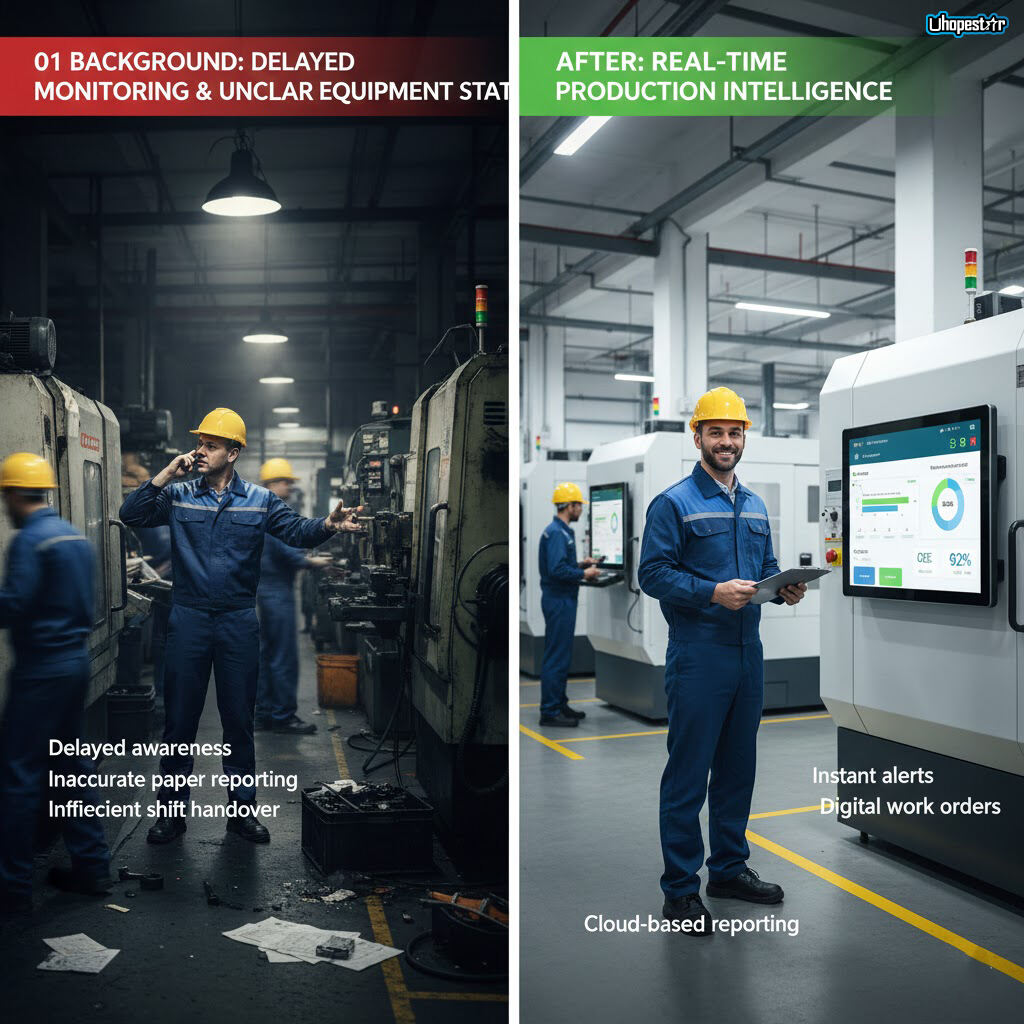

01 Contexto: Monitorización atrasada e estado dos equipos pouco claro

Antes da mellora, os procesos no taller dependían en gran medida dunha monitorización manual. Os supervisores tiñan que percorrer repetidamente o taller para comprobar o estado dos equipos, o progreso das órdenes de traballo e posibles paradas das máquinas. Como a información se rexistraba manualmente e se informaba verbalmente, eran frecuentes os atrasos e erros.

Durante unha avaliación interna, a empresa identificou varios problemas clave:

-

Detección tardía de anomalías : As paradas das máquinas ou os problemas de calidade tardaban a veces entre 10 e 20 minutos en chegar ao supervisor.

-

Informes baseados en papel inexactos : Os fluxos de traballo complexos facían que os rexistros manuais fosen propensos a erros ou datos perdidos.

-

Entrega ineficiente entre turnos : A información incompleta incrementaba o risco de traballo duplicado ou secuenciación incorrecta de tarefas.

-

Falta de métricas de produción en tempo real : Os xestores non podían acceder a datos actualizados sobre a produción, taxas de utilización ou tendencias.

Estas ineficiencias non só reduciron a velocidade de produción, senón que tamén afectaron o seguimento da calidade, a planificación de recursos e a programación da mantención do equipo. A empresa necesitaba un sistema capaz de centralizar a información e fornecer comentarios en tempo real directamente en cada posto de traballo.

02 Solución: Implementación de panéis HMI Android de 10,1 polegadas Integrados co MES

Para facer fronte a estes desafíos, a empresa instalou android industrial de 10,1 polegadas paneis en cada posto de traballo crítico. Deseñados para entornos industriais, os dispositivos presentan unha carcasa metálica, rendemento estable para funcionamento 24/7 e unha pantalla táctil sensible adecuada para zonas con po ou de alto uso.

A implementación incluíu os seguintes elementos clave:

-

Visualización en tempo real do estado dos equipos

Cada panel conectase ao MES mediante Ethernet, amosando en tempo real o estado de funcionamento da máquina, cantidades producidas, razóns de parada e progreso do proceso. -

Xestión dixital de órdenes de traballo

Os operarios poden ver instrucións de traballo actualizadas, notas de parámetros e pasos do proceso directamente na pantalla, eliminando a necesidade de documentos en papel. -

Informes instantáneos de anomalías

Cando o equipo detecta un erro ou se detén inesperadamente, o panel envía unha alerta ao MES inmediatamente, permitindo que os supervisores respondan rapidamente. -

Retroalimentación de datos sinxela e precisa

Os operadores introducen directamente os datos de produción no panel. O MES agrega e rexistra automaticamente toda a información, reducindo os erros manuais. -

Supervisión e colaboración remotas

Os equipos directivos poden ver os paneis de produción desde a sala de control ou desde oficinas remotas, apoiando a coordinación entre varias liñas e fábricas.

O formato compacto do panel de 10,1 polegadas facilita a súa instalación nos marcos das máquinas, soportes de parede ou peanas de posto de traballo, asegurando que os operadores poidan acceder á información cómodamente sen alterar o seu fluxo de traballo.

03 Resultados: Visibilidade en tempo real, alertas máis rápidas e mellor colaboración

Despois de tres meses de funcionamento do sistema, a fábrica observou melloras significativas na eficiencia do fluxo de traballo, transparencia da produción e comunicación. Os resultados clave incluíron:

● Supervisión de produción máis clara e rápida

Os operadores obtiveron unha vista directa do estado da máquina, o progreso das tarefas e os parámetros requiridos. Os xestores podían acceder a paneis en tempo real, eliminando a necesidade de inspeccións constantes no sitio. A información que antes tardaba minutos ou horas en chegar ao equipo directivo pasou a estar inmediatamente dispoñible.

● Redución do tempo de inactividade mediante alertas instantáneas de anomalías

Problemas inesperados—como o desgaste das ferramentas, a escaseza de materiais ou desviacións no proceso—activaban alertas automáticas. Esta resposta rápida axudou a minimizar o tempo de inactividade non planificado, mellorando a utilización dos equipos e a estabilidade xeral da produción.

● Mellora da precisión con fluxos de traballo dixitais

Ao eliminar os rexistros manuais, a fábrica reduciu significativamente as inconsistencias nos datos. As órdes de traballo transmitíronse con precisión, os relevos entre turnos foron máis fluídos e os datos históricos resultaron máis sinxelos de rastrexar para auditorías e control de calidade.

● Coordinación remota e xestión simplificada

Os supervisores agora supervisan varias liñas sen necesidade de percorrer fisicamente o taller. O acceso dende fóra aos datos de rendemento da produción, estado das máquinas e análise de tendencias posibilita unha toma de decisións máis rápida e unha asignación de recursos máis eficiente.

Integrando panéis HMI Android de 10,1 polegadas ao integrar paneis HMI industriais co seu sistema MES, a empresa conseguiu transitar con éxito dun fluxo de traballo manual baseado en papel a un entorno de produción totalmente visible e en tempo real. Esta mellora non só incrementa a eficiencia operativa actual, senón que tamén senta as bases para futuras iniciativas dixitais como a mantención predictiva, a optimización da produción e a coordinación entre múltiples factorías.